4 conseils pour choisir le codeur optique adapté à votre application

Le choix d’un codeur optique adapté à vos besoins exige une attention particulière à un certain nombre de paramètres. Chaque application possède des spécificités qui imposent un modèle aux caractéristiques précises. Pour assurer la compatibilité et maximiser les performances de ce dispositif, vous devez examiner les exigences techniques et l’environnement dans lequel le capteur sera utilisé. Nous vous donnons des conseils pour vous aider à choisir le bon codeur optique pour vos activités.

Codeur optique : évaluez la précision et la résolution requises

Un capteur avec une résolution élevée fournit un plus grand nombre de signaux par rotation de l’axe, ce qui favorise un meilleur repérage des mouvements. Par exemple, dans l’automatisation industrielle ou la robotique, où une exactitude absolue est requise, cette fonction garantit des performances optimales. Si votre besoin se limite en revanche à une simple détection de position, un modèle à faible résolution est suffisant et économique. La justesse des mesures repose aussi sur la capacité du codeur optique à détecter et à transmettre des variations minimes de position.

Pour des secteurs tels que l’aéronautique, la médecine ou les machines-outils de haute précision, chaque micron compte. Un appareil capable de présenter une grande exactitude, avec une marge d’erreur extrêmement réduite, est donc nécessaire. Pour évaluer cela, tenez compte de la fiabilité du capteur à proposer des résultats cohérents lors de cycles répétitifs. Une bonne répétabilité garantit la stabilité des opérations, surtout dans des environnements automatisés.

Comme le précise CODECHAMP, en fonction des spécificités de votre application, vous devez également choisir entre un codeur incrémental ou un codeur absolu. Les incrémentaux donnent une mesure continue basée sur le nombre d’impulsions, mais demandent un point de référence à chaque cycle. Ils conviennent à des tâches comme le suivi de rotation ou la vitesse. Les codeurs absolus, quant à eux, fournissent une lecture directe de la position dès la mise sous tension, même après une coupure électrique.

Choisissez le type de montage approprié pour le codeur optique

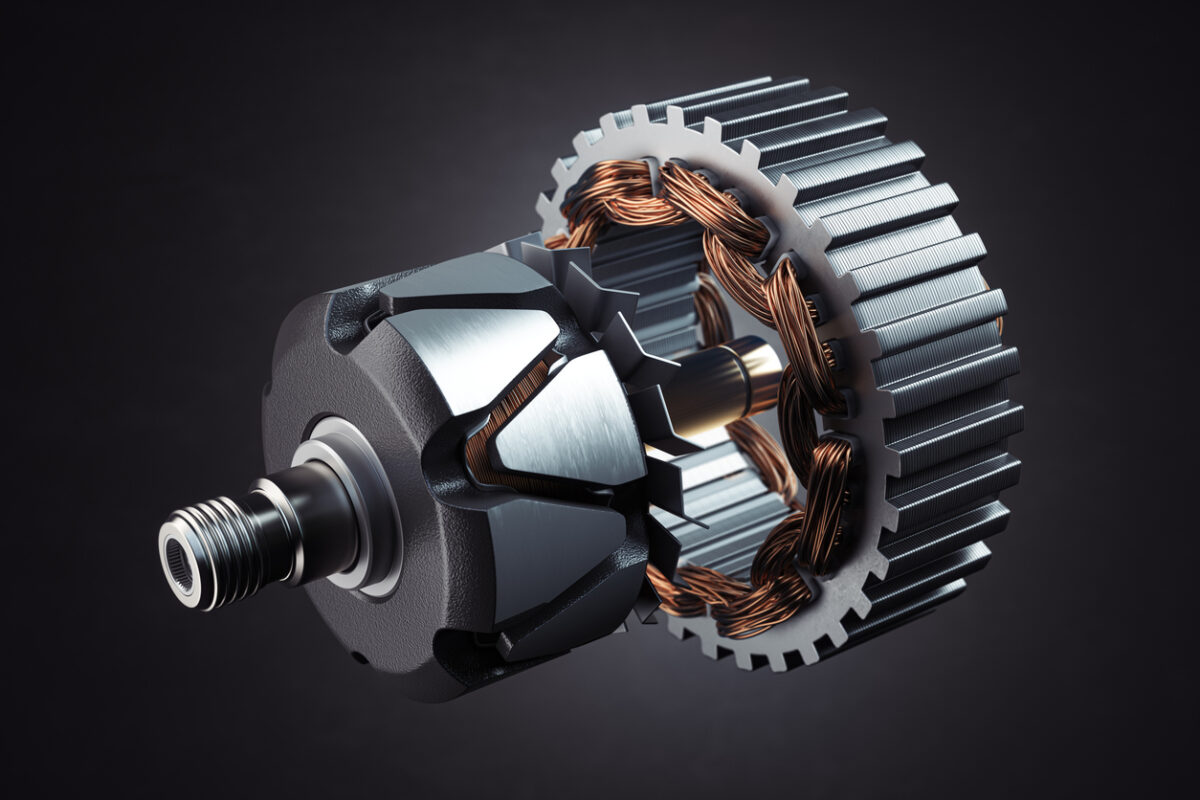

Deux grandes catégories de montage existent : les codeurs montés sur arbre et les codeurs montés en bout d’arbre. Le premier modèle, aussi appelé codeur à arbre plein, se fixe directement sur l’axe à surveiller. Il est très souvent utilisé dans les applications industrielles qui nécessitent un suivi direct des rotations d’un moteur ou d’un dispositif mécanique. Son principal atout est de garantir une connexion rigide et fiable, ce qui limite les risques de glissement ou de jeu mécanique. Ce type de montage est idéal pour des environnements où les vibrations sont peu présentes, car l’axe du codeur et celui de la machine doivent être parfaitement alignés.

Vérifiez aussi l’état de la liaison pour éviter toute déviation dans les mesures. Le codeur monté en bout d’arbre ou codeur à arbre creux, permet de son côté une installation plus flexible. Dans ce cas, l’arbre du codeur est creux et il se glisse autour de l’axe de la machine à mesurer. Ce type de montage présente de multiples avantages, notamment une meilleure tolérance aux désalignements et aux vibrations.

Il est adapté aux cadres industriels et réduit également l’usure mécanique, puisqu’il exerce moins de pression sur l’axe en comparaison à un montage rigide. En fonction de vos contraintes d’installation, vous devez aussi tenir compte de la taille du boîtier du capteur et de sa compatibilité avec l’espace disponible dans votre équipement. Certains modèles sont compacts, ce qui facilite leur intégration dans des zones restreintes. Les plus volumineux ont en revanche une excellente robustesse et une meilleure dissipation thermique.

Considérez l’environnement de fonctionnement du codeur optique

Certains codeurs sont conçus pour fonctionner dans des plages de températures étendues, allant de -40 °C à plus de 100 °C. Si votre installation se trouve dans un endroit très chaud, comme près d’un moteur ou dans un milieu exposé à la chaleur, vous devez opter pour un modèle équipé de composants résistants aux hautes températures. Pour des utilisations en extérieur ou dans des climats froids, assurez-vous que votre dispositif fonctionne efficacement sans risque de gel des mécanismes internes.

Prenez par ailleurs en compte la présence de poussière, de saleté ou même de liquides qui peuvent altérer le bon fonctionnement du codeur optique. Ceux qui sont dotés d’un boîtier étanche, classés selon des indices de protection IP (Ingress Protection), ont une résistance élevée à ces éléments. Par exemple, un capteur avec une certification IP67 est totalement protégé contre la poussière et peut résister à une immersion temporaire dans l’eau. Il est adapté pour les usines de traitement de matériaux ou les zones maritimes.

Vérifiez les options de connectivité et d’intégration du codeur optique

La première étape consiste à examiner les interfaces de sortie disponibles sur le codeur. Les modèles modernes incluent des sorties analogiques, numériques et sérialisées. Les sorties analogiques, fréquemment employées pour des tâches simples, envoient un signal continu qui varie en fonction de la position de l’axe. Si votre application nécessite une précision élevée et une transmission de données fiable, les sorties numériques ont une meilleure performance en matière de vitesse et d’exactitude. Vous avez le choix entre le RS-422, RS-485, et CANopen.

Ces interfaces sont souvent privilégiées dans les systèmes qui ont besoin d’un haut débit d’informations, comme les chaînes de production automatisées. Ensuite, prenez en compte les protocoles de communication utilisés par votre infrastructure. Certains capteurs sont compatibles avec EtherCAT, Profibus, ou Modbus. Si votre application repose en revanche sur une installation de type IoT (Internet of Things), optez pour des capteurs optiques dotés d’une connectivité Ethernet industrielle ou Wi-Fi.

Commentaires

Laisser un commentaire