Comment choisir un fabricant de transformateurs pour vos besoins industriels ?

Un transformateur performant favorise la fiabilité des installations électriques, la sécurité des opérateurs et la pérennité des infrastructures. Cependant, un mauvais choix peut entraîner des pertes d’énergie, des arrêts de production ou des surcoûts techniques. Pour garantir l’efficacité et le bon fonctionnement de vos infrastructures, vous devez faire appel à un fabricant de transformateurs reconnu.

Les critères pour sélectionner un fabricant de transformateurs

Le premier facteur à examiner est le savoir-faire du professionnel. Un fabricant de transformateurs expérimenté possède une solide connaissance des normes relatives à la sécurité électrique, à l’efficacité énergétique et aux conditions d’exploitation spécifiques à chaque secteur industriel. Cette expertise se vérifie à travers des certifications telles que l’ISO 9001, mais également par les références clients dans les domaines de la chimie, la métallurgie ou l’agroalimentaire.

La capacité d’adaptation du spécialiste est par ailleurs un critère déterminant. Un bon professionnel ne propose pas de solutions standards à des problématiques particulières. Il conçoit des outils sur mesure, en tenant compte des contraintes environnementales, des charges à supporter, des tensions requises et du type de réseau électrique en place. L’écoute du besoin client, la réactivité et la souplesse dans la production traduisent aussi le sérieux de l’entreprise.

L’origine des composants employés mérite également votre attention. Comme nous l’explique un fabricant de transformateur, la conception d’un transfo pour l’industrie repose sur une chaîne de fabrication complexe, où chaque matériau a son importance. Une société transparente sur la provenance de ses pièces, soucieuse de la traçabilité et engagée dans une démarche qualité, inspire davantage confiance.

Les différents types de transformateurs industriels et leurs usages

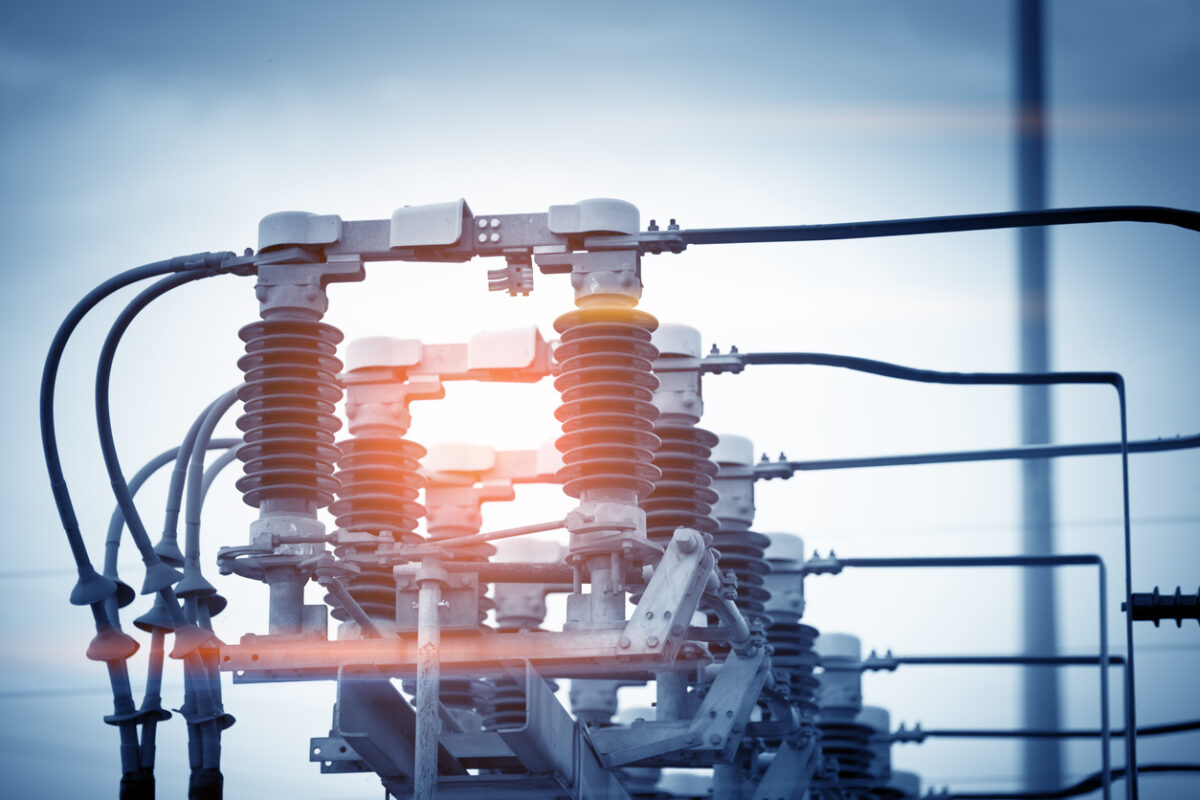

Le transformateur de puissance s’utilise dans les réseaux de distribution à haute tension. Il permet d’élever ou d’abaisser le niveau de tension entre les étapes du transport d’électricité. Cet équipement s’installe dans les centrales électriques, les grandes usines ou les postes de transformation. Sa capacité à supporter des charges importantes le rend indispensable dans les sites à forte consommation.

De son côté, le transfo de distribution est destiné à des utilisations plus localisées. Il alimente des machines, des chaînes de production ou des bâtiments industriels en diminuant la tension à un niveau exploitable. Il offre un bon équilibre entre compacité, rendement et facilité d’entretien. C’est une solution fiable pour les infrastructures de taille moyenne qui leur garantit une alimentation stable.

Le transformateur à isolation galvanique, quant à lui, sépare électriquement deux circuits tout en assurant le transfert d’énergie. Son usage se justifie dans les installations médicales ou électroniques, où la sécurité des équipements et des opérateurs prime sur la puissance. Il protège contre les surtensions, les interférences ou les défauts de mise à la terre.

L’impact des matériaux sur la durée de vie d’un transformateur

Un fabricant soucieux de la fiabilité de ses équipements accorde une attention particulière au choix des composants. Ces derniers influencent en effet la résistance thermique, les performances électriques et la sécurité d’exploitation. Le cuivre reste le matériau de référence pour les enroulements. Sa conductivité élevée limite les pertes énergétiques et favorise une montée en température lente.

Certains concepteurs utilisent toutefois de l’aluminium pour réduire les coûts. Bien que ce métal soit léger, il nécessite des sections larges pour obtenir des résultats similaires, ce qui affecte la compacité.

Composé de tôles d’acier au silicium, le noyau canalise le flux magnétique et améliore le rendement du transformateur. Une conception soignée, avec des tôles à grains orientés et des traitements thermiques adaptés, diminue les pertes à vide. Ce type d’optimisation prolonge la durée de fonctionnement sans surchauffe ni bruit excessif.

Commentaires

Laisser un commentaire