Les jumeaux numériques : une révolution pour l’industrie

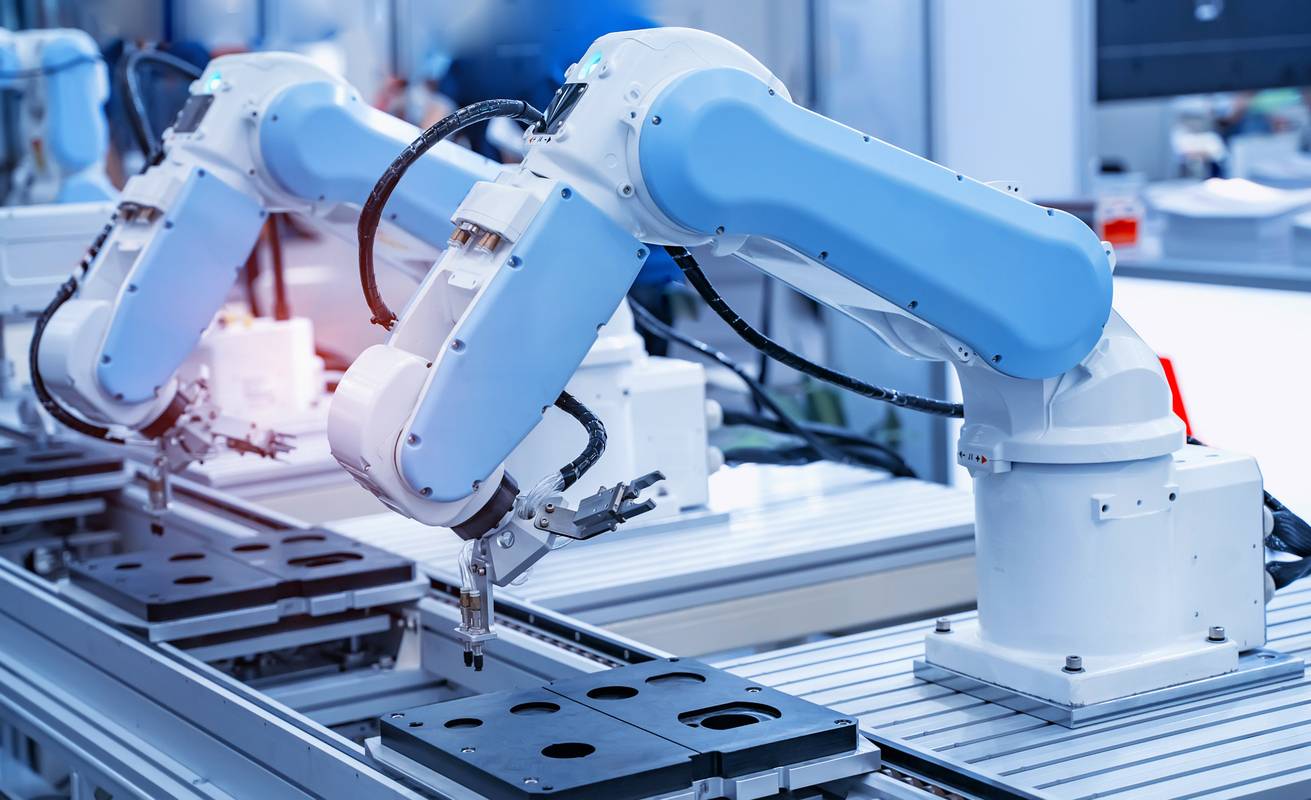

La révolution numérique transforme radicalement le paysage industriel en redéfinissant les modes de conception, de production et de maintenance. Au cœur de cette métamorphose, une innovation se démarque par son potentiel à bouleverser les pratiques traditionnelles : le jumeau numérique. Cette technologie, qui crée une réplique virtuelle d’un objet ou d’un système physique, promet de nombreux bénéfices aux entreprises. Comment révolutionne-t-elle le secteur industriel ? Quels défis les sociétés doivent-elles surmonter pour en tirer pleinement parti ?

Les avantages des jumeaux numériques pour l’industrie

L’adoption de ces répliques numériques engendre une diminution significative des dépenses opérationnelles. En simulant virtuellement les processus de fabrication, les entreprises peuvent identifier les goulots d’étranglement et optimiser leurs flux de travail sans perturber les opérations réelles. Cette approche préventive réduit les temps d’arrêt coûteux et prolonge la durée de vie des équipements. La qualité des produits bénéficie également de cette technologie.

Vous pouvez détecter les anomalies avant qu’elles affectent le résultat final en analysant les données collectées par les capteurs intégrés aux machines. Ce contrôle continu contribue à ajuster les paramètres de production afin de garantir une constance dans les caractéristiques des biens manufacturés. La capacité de prédiction offerte par un jumeau numérique révolutionne la maintenance industrielle. En surveillant l’état d’un appareil en permanence, vous anticipez les pannes potentielles et planifiez les interventions au moment opportun. Une telle méthode proactive réduit considérablement les interruptions imprévues et maximise la disponibilité des machines.

De plus, le développement de nouveaux produits s’accélère grâce à ce procédé. Les ingénieurs peuvent tester virtuellement différentes configurations sans avoir à construire de multiples prototypes physiques. Par ailleurs, l’utilisation des jumeaux numériques dans l’industrie contribue à raccourcir le cycle de conception des produits et à réduire les coûts associés aux essais réels. Vous disposez d’une vue d’ensemble de vos opérations, ce qui facilite l’identification des opportunités d’amélioration et la validation des choix stratégiques.

Intégration des jumeaux numériques dans les processus industriels

La mise en place de ces modèles virtuels débute par la collecte et la centralisation des données en direct. Des capteurs IoT installés sur les équipements transmettent continuellement des informations sur leur état et leurs performances, notamment :

- la température,

- la pression,

- les vibrations,

- la consommation d’énergie.

Ces renseignements sont ensuite agrégés dans une plateforme centrale. L’étape suivante consiste à créer des prototypes 3D précis. Les ingénieurs utilisent des techniques de scan laser ou de photogrammétrie pour générer des représentations fidèles des machines et de l’environnement de travail. Ces clones numérisés servent de base à la simulation des interactions entre les différents composants du système. Le développement d’interfaces utilisateur intuitives facilite l’exploitation des jumeaux numériques. Ces tableaux de bord présentent les données complexes sous forme de graphiques, de KPI et d’alertes.

Étant donné la complexité des opérations nécessaires au déploiement de cette technologie, n’hésitez pas à faire appel à une entreprise spécialisée dans ce domaine. Ces experts apportent leur savoir-faire pour concevoir des modèles rigoureux et performants. Ils vous accompagnent dans la sélection des paramètres clés à simuler et l’interprétation des résultats. Ils vous aident également à surmonter les défis techniques afin de garantir une intégration fluide des jumeaux numériques avec vos systèmes existants.

Applications concrètes des jumeaux numériques dans le B2B

Les jumeaux numériques sont surtout utilisés dans le secteur manufacturier. Des usines virtuelles donnent la possibilité de reproduire l’ensemble de la chaîne de fabrication. Les ingénieurs visualisent ainsi en temps réel l’impact des modifications sur la productivité pour réduire les coûts et les délais de mise en œuvre. Le domaine du transport bénéficie également de ces innovations. Les compagnies ferroviaires créent des répliques de leurs locomotives sur ordinateur. Elles surveillent en permanence leur fonctionnement et prévoient les besoins de maintenance. Cette approche diminue les pannes inopinées et améliore la ponctualité des trains.

Dans l’aviation, les constructeurs recourent à de la modélisation 3D pour tester de nouvelles configurations aérodynamiques. Le secteur du BTP n’est pas en reste. Les entreprises de construction emploient des maquettes numériques pour planifier et gérer leurs chantiers. Ces outils aident à détecter les conflits potentiels entre les différents corps de métier, optimiser l’utilisation des ressources et suivre l’avancement des travaux avec précision. Enfin, les gestionnaires d’infrastructures emploient les jumeaux numériques pour observer l’état des ponts et des routes afin d’anticiper les rénovations.

Défis et solutions pour l’adoption des jumeaux numériques

L’investissement nécessaire pour déployer des répliques virtuelles dans l’industrie peut être un obstacle. Pour le surmonter, optez pour une approche graduelle, en débutant par les processus clés. Cette méthode donne la possibilité de répartir l’investissement et de démontrer rapidement sa rentabilité. La mise en œuvre de la technologie de jumeaux numériques requiert par ailleurs une expertise pointue qui n’est pas toujours disponible en interne. Les honoraires exigés par certains professionnels peuvent aussi être rédhibitoires.

L’idéal est de demander des devis à plusieurs experts dans le but de choisir celui qui présente la meilleure offre. D’autre part, le changement suscite souvent des réticences au sein des équipes. Instaurez donc des formations ciblées pour familiariser vos collaborateurs avec les bénéfices et le fonctionnement de ces clones digitaux. Cette démarche facilitera leur appropriation par le personnel.

Si vos jumeaux numériques doivent exploiter des renseignements sensibles, mettez en place des protocoles de sécurité rigoureux, englobant le cryptage, l’authentification renforcée et la segmentation des réseaux. Ces précautions préserveront vos informations confidentielles des menaces. L’harmonisation des différentes plateformes constitue un autre enjeu majeur. Privilégiez les standards pour garantir une communication fluide entre vos systèmes existants et ces nouveaux outils.

L’avenir des jumeaux numériques dans le secteur industriel

L’intégration future avec l’intelligence artificielle et le machine learning ouvre la voie à des opportunités passionnantes. Ces technologies avancées analyseront de manière autonome les informations collectées par les capteurs IoT afin d’identifier des tendances et des mesures que l’œil humain pourrait manquer. Une telle symbiose entre l’IA et les jumeaux numériques augmentera considérablement la valeur ajoutée de ces systèmes pour l’industrie. Le développement de ces doubles virtuels à l’échelle de l’usine entière représente la prochaine étape logique.

Au lieu de se concentrer sur des équipements ou des processus isolés, ces modèles engloberont l’ensemble des opérations d’une entreprise. Cette vision holistique permettra d’optimiser les flux de production de bout en bout, en tenant compte des interactions complexes entre les différents départements. De nouveaux secteurs industriels utiliseront bientôt les possibilités offertes par cette technologie. En plus des usines, des domaines comme l’agriculture, la gestion des infrastructures urbaines ou encore l’exploitation minière pourraient bénéficier de cette approche.

Commentaires

Laisser un commentaire